全球半导体制造产能正在不断扩大。然而,该行业的生产工艺复杂,包含 1000 多个不同步骤,因此生产能力的发展同样复杂而精细。所以,半导体行业需要既能快速实施和调整、又能提高生产效率的技术。机器视觉正是其中的一项重要技术。

机器视觉技术的主要优势在于可以自动化、高精度地执行半导体制造中众多必要的检测和校准流程。德国慕尼黑 MVTec Software公司提供的机器视觉软件产品HALCON 和MERLIC,可提升半导体制造的各个工艺步骤的效益。

图1:机器视觉以最高精度支持半导体生产。

用于半导体制造的强大机器视觉技术

几乎在所有半导体生产场景中,都有至少一个步骤需要对产品进行功能或外观缺陷检查。在高度自动化的生产环境中,与人工检查相比,使用机器视觉检查具有诸多优势:机器视觉检查速度更快、结果客观且可重复,而且检查质量不会因疲劳或任务单调乏味而降低。异常值检测等深度学习技术也适用于这一目的。例如,它可以实现自动表面检查,检测并分割缺陷。

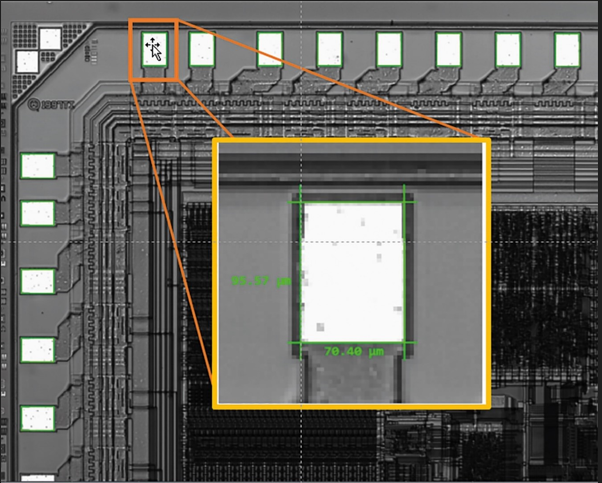

质量检查必须同时检查尺寸精度和缺陷。机器视觉可以沿着线段或圆弧,在几毫秒内对边缘进行亚像素精度的测量。配合2D测量技术,还可以检查特定几何形状的物体。此外,还有一些 3D 测量方法,包括使用视差图像、距离图像或通过各种方法重建3D表面坐标。

寻找对象也很重要。最重要的是,使用亚像素精度的基于形状的匹配。该技术能够实时准确、稳健地发现物体。即使它们被旋转、缩放、透视扭曲、局部变形、部分覆盖或位于图像之外,该功能仍然有效。

不同工艺步骤中的机器视觉技术

如上所述,半导体生产中有许多工艺步骤。下面将以一些流程为例,同时说明机器视觉如何提供支持。

切割是一种精密加工,其使用机械切割或激光将晶圆分成单独的芯片。机器视觉支持操作员在机器中设置晶圆。必须对每种晶圆类型再次执行此操作,因为必须知道晶圆的尺寸才能进行设置。例如,可以使用快速傅立叶变换来确定尺寸。这显着简化了设置并降低了操作错误的风险。随后,当切割模具时,可能会发生边缘处出现破裂等情况。在这里,工业图像处理可以支持使用深度学习方法的异常检测。只需一些“好的图像”,就可以训练强大的机器视觉软件来可靠地检测模具的任何损坏,即异常情况。

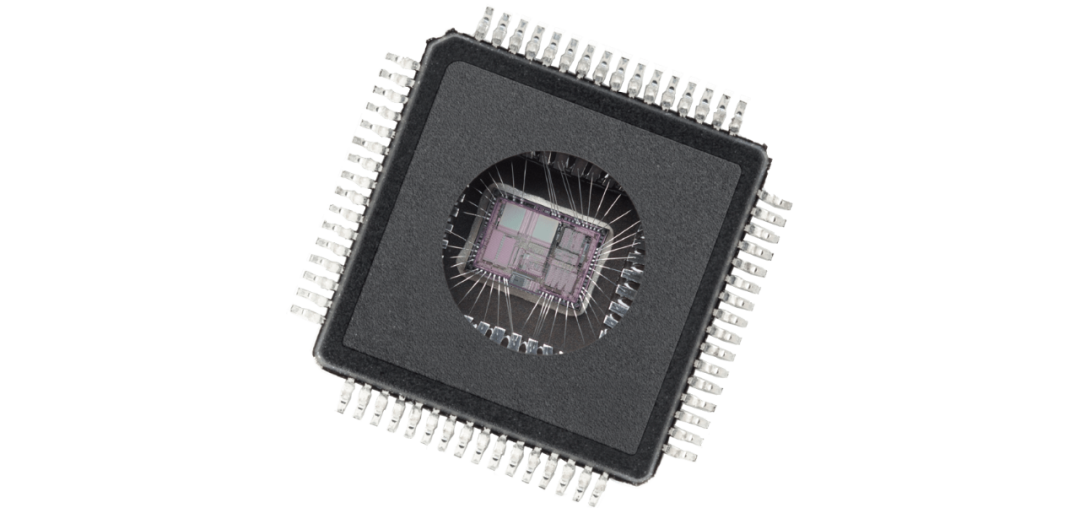

封装:制造成品芯片的最后步骤

图2:在封装过程中,芯片被放置在塑料外壳中,并使用粘合工艺设置接触点。

除了质量检查外,机器视觉可以有效提供支持的另一项应用是寻找并对齐晶圆和芯片。在这项应用中,基于形状的亚像素准确匹配技术大显身手。这项技术能够准确可靠地对物体进行实时检测。即使在物体旋转、缩放、视角扭曲、局部变形、部分遮挡或超出图像之外等情况下,也能正常检测。

体现这项技术附加价值的一个例子是封装生产步骤,即将芯片封装在塑料外壳中。首先,要将单个裸片插入外壳。然后,通过几个步骤将它们连接到相应封装的相关触点上。为了让后续加工顺利进行,在封装内精确定位芯片是一个关键步骤。对此,基于形状的匹配方法非常适合。在实践中,通过CAD数据等方式训练模具模型。通过将训练数据与原始图像相匹配,可以定位模具并计算出其在塑料外壳中的位置,以方便后续加工的进行。

上述生产步骤说明了机器视觉的附加价值。此外,作为“半导体生产之眼”,机器视觉技术贯穿了整个工艺链。特别是在质量保证和包装环节,高性能机器视觉软件可为高效生产作出重要贡献。

图3:使用亚像素边缘检测对芯片上的接触点(焊盘)进行高精度测量。